Espesor UV y el caso de 50µm (micras)

Una de las preguntas más frecuentes que nos hacen es si el policarbonato tiene revestimiento UV y, en caso afirmativo, cuál es el grosor del revestimiento. Entonces llega el gran final, la pregunta definitiva: las planchas de policarbonato de la competencia especifican 50 micras de revestimiento UV, ¿cuál es el grosor de las suyas?

El proceso de degradación y deterioro del plástico debido a la exposición a la luz UV es el resultado de un proceso químico denominado fotooxidación, también conocido como fotodegradación. Los rayos ultravioleta debilitan los enlaces químicos dentro de la cadena del polímero de policarbonato, reducen el peso molecular del plástico, lo que provoca una pérdida de resistencia entre otras propiedades físicas.

En el caso de las planchas de policarbonato transparentes o translúcidas, con la tecnología actual de coextrusión de policarbonato, la capa extra de tapa UV actúa como un absorbente que “estabiliza” los rayos UV. Como su nombre indica, los estabilizadores UV absorben la radiación UV para impedir el inicio de las reacciones de fotooxidación, retrasando el proceso de degradación y prolongando la vida útil de las planchas de policarbonato.

En lo que respecta al revestimiento UV, se dice que 50 micras es lo mejor, ya que si todas las resinas UV se crean iguales y cuanto más grueso sea el revestimiento, mejor será la resistencia a la intemperie.

Los aditivos UV, en su forma original, suelen ser un líquido o polvo, mezclado con resina de policarbonato, que luego se seca y se convierte de nuevo en gránulos/resina de policarbonato. Esto significa que la resina de policarbonato y la resina UV se mezclan perfectamente, incluso cuando se coextruyen. Lo que no te dicen es que los masterbatches UV vienen en todo tipo de concentraciones y que la diferencia de coste puede llegar a ser de hasta 10 veces la diferencia, aunque lamentablemente no se puede comprobar a simple vista. Algunos fabricantes pueden decir que el espesor es medible por microscopio, pero este método nunca ha sido aprobado por Covestro o Sabic o cualquier otro de los principales fabricantes de resina de policarbonato, y nunca, nunca se utiliza para determinar las capacidades de intemperie de la lámina de policarbonato.

Co-Extrusión

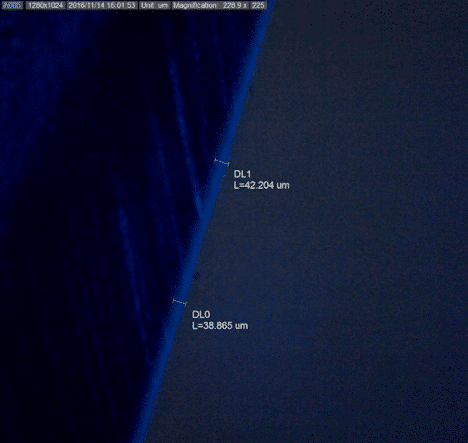

La gente podría pensar que hay una línea clara que separa la capa de tapa UV del material base de policarbonato. En realidad, cuando se observa al microscopio, parece una bebida gaseosa coloreada (véase la foto inferior), e imposible decir dónde acaba el color morado y empieza el color claro. Esto significa que cualquier medición del grosor del revestimiento coextruido, aunque se amplíe con un microscopio, es tremendamente inexacta.

Por ejemplo, en la foto de abajo, es obvio que no hay una línea de separación clara entre la capa UV y el material base, ya que la zona de intersección es extremadamente difusa. Es un misterio cómo el operador llegó a las medidas 42,204μm y 38,865μm.

Es más, la mayoría de las veces nunca se informa a los clientes de que la concentración máxima de la capa coextruída, independientemente del tipo de aditivos (pigmentos de color, UV, material reductor del calor) en el policarbonato es aproximadamente del 8%. La capa recubierta se satura a partir del 8%, lo que significa que cualquier efecto de ese determinado material se mantendrá en el 8%, aunque la concentración sea mayor.

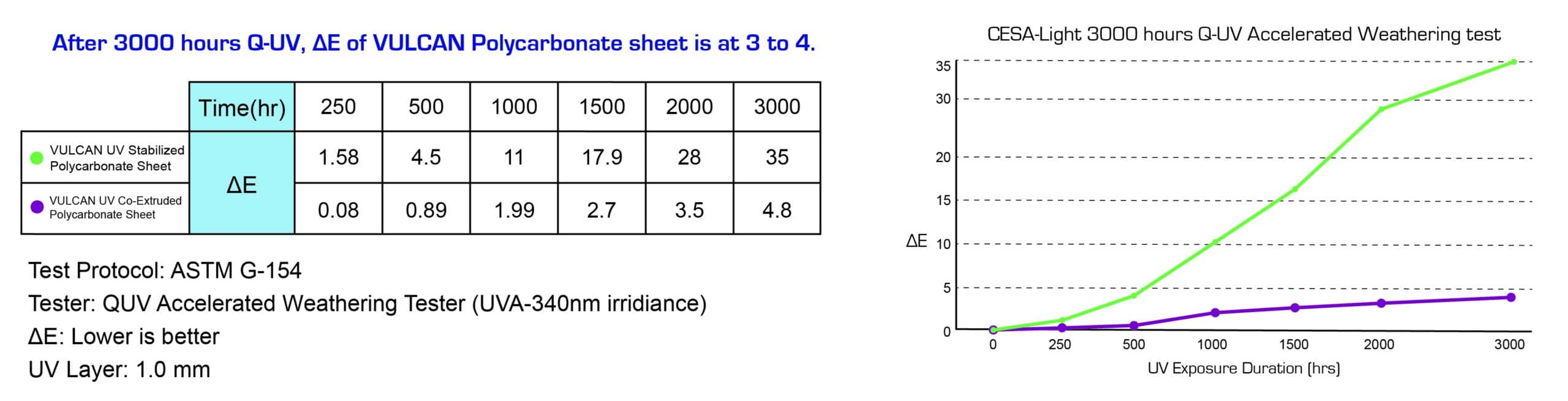

El ensayo de envejecimiento acelerado Q-UV ASTM G-154 es un protocolo de ensayo muy conocido para plásticos y se utiliza en todo el mundo como ensayo que mejor se asemeja a la exposición real a los elementos.

La única explicación razonable de que la gente utilice simples mediciones microscópicas en lugar de realizar ensayos estándar de envejecimiento acelerado, como el protocolo de ensayo Q-UV ASTM G-154 antes mencionado, es probablemente debido a que los ensayos son extremadamente largos y costosos. Por ejemplo, una prueba QUV de 3000 horas significa que las máquinas tendrán que funcionar 3000 horas sin parar, y los honorarios ascienden a decenas de miles de dólares estadounidenses.

Los estabilizadores de luz y UV CESA-Light de Avient (anteriormente Avient) que utilizan las planchas de policarbonato Vulcan se fabrican en masterbatches con Covestro PC3113 100% virgen como base, se coextrusionan en nuestras planchas durante la producción y han superado con éxito 3000 horas de pruebas de envejecimiento acelerado.

Ya está, mito derribado. Vulcan se esfuerza por ofrecer las mejores planchas de policarbonato de la categoría y utiliza los mejores estabilizadores de luz y UV disponibles en el mercado, sin escatimar en gastos, a cambio de la tranquilidad tanto del cliente como del fabricante.